Heinkel He116

Das Original ...

Das Modell ...

Der Film ...

Die Story ...

1.) EInleitung

2.) Strakmodell

3.) Spantkonstruktion

4.) Rumpfspantmontage

5.) Beplanken

6.) Tragflächenkonstruktion mit dem Wing-Designer

7.) Bau des Tragflächenskeletts

8.) Weiter mit dem Rumpf

9.) Ostern 2010

10.) Ausrüstung

11.) Fahrwerk

12.) Motorhauben

13.) Bespannung

14.) RCAusrüstung

15.) Finish

16.) Erstflug

Über die Heinkel He116 gibt es an diversen Stellen Beschreibungen über deren Geschichte. Als Postflugzeug in den späten 30er Jahren des vorherigen Jahrhunderts hat sie Rekorde eingeflogen. Wer dem Link unter dem Bild folgt, wird einiges über das Original erfahren können.

Als Modell ist sie insbesondere interessant wegen ihrer anspruchsvollen Form. Vier Motoren und die geschwungene Tragflächenform geben dem Modell eine besondere Note. Ein Modell sollte bei mir entstehen im Maßstab 1:10. Das bringt ein stattliches Modell mit 2,20m Spannweite in die Luft. Als Vorgabe für den Bau steht das Gewichtslimit von 5kg wegen der Auflagen unseres Fluggeländes.

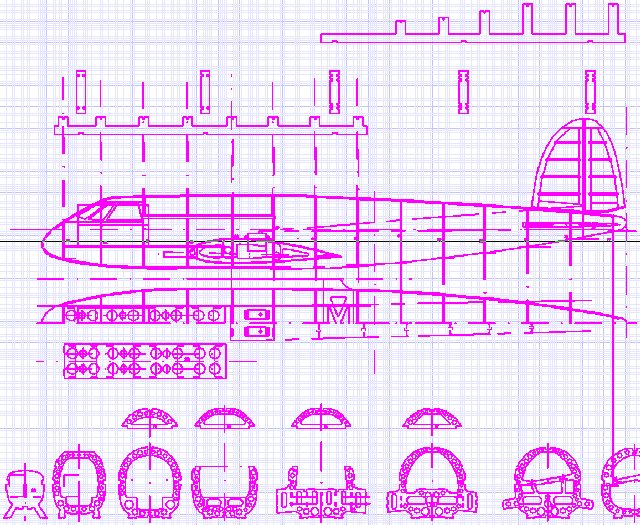

Baupläne sind in der Vergangenheit veröffentlicht in der Zeitschrift MFI und FMT. Leider sind beide Pläne nicht NC-geeignet, so dass die Einzelteile neu konstruiert werden mussten. Die Vorlage der äußeren Geometrie kommt aus dem Bauplan der FMT am Anfang des Jahrgangs 2009, die Details sind neu konstruiert.

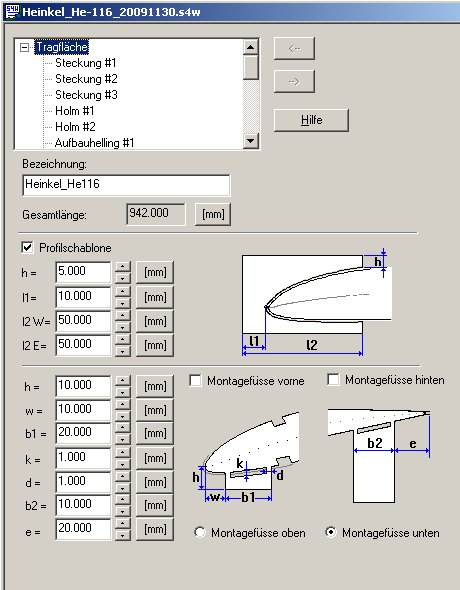

Die Tragflächen sind entstanden neu mit der Hilfe des Wing-Designer von Step-Four. Der Plan aus der FMT verwendet als Tragflächenprofil ein Clark-Y. Das hat den Vorteil, das wegen der geraden Unterseite der Bau der Fläche ohne weitere Hilfmittel recht einfach ist. Meine Lieblingsprofile sind NACA-2412 und NACA-2415. Mit dem Wing-Designer können sehr leicht Aufbau-Hellinge konstruiert werden, so dass man die konvexe Unterseite nicht zu fürchten braucht. Für die Heinkel He116 habe ich mich für das NACA-2415-Profil mit 1,5 grad Anstellwinkel entschlossen. Das Flugzeug soll langsam fliegen und wird ein dickes Profil in Verbindung mit der großen Flächentiefe daher recht gut vertragen.

Die Rumpfspanten sind manuell auf einem CAD-Programm konstruiert. Ich habe allerdings auch schon Anwenderberichte gesehen, in denen auch die erfolgreiche Rumpfkonstruktion mit Hilfe des o.a. Wing-Designers thematisiert wurde.

Strakmodell

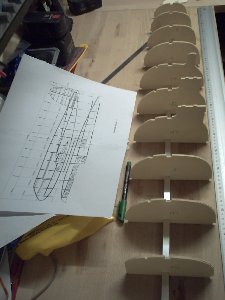

Nach der Festlegung der Rumpfspanten machte mich Christoph unsicher über die Qualität des Straks. Das bewog mich dazu, die Spanten zunächst mit einem Strakmodell zu überprüfen und zu vermessen. Der Rumpf hat keine gerade konische Form, sondern verjüngt sich nach vorne und hinten in einer eleganten Kurve. Tatsächlich waren aufgrund dessen Korrekturen erforderlich, ohne die der Rumpf wohl schlecht ausgesehen hätte.

Die äußere Kontur wurde von den konstruierten Spanten übernommen und aus einer Sperrholzplatte aus billigem Pappelholz ausgeschnitten. Die Fräsmaschine leistet dabei die besten Dienste. Dabei werden für eine Alu-Schiene stramm passende Aussparungen in deren Querschitt gefräst, so dass die Spantmodelle in den erforderlichen Abständen auf dieser Schiene platziert werden können. Eine weitere Fixierung war nicht erforderlich.

| Eine Kiefernholzlatte hilft bei der Bestimmung des Straks. Am 3. Spant ist eine Lücke zu erkennen. Zu hoch stehende Spanten werden nachgearbeitet, bis die Latte einer sauberen Kontur folgt. Die Lücken und nachgearbeiteten Spanten werden vermessen und die Konstruktion wird entsprechend korrigiert. |

Spantkonstruktion

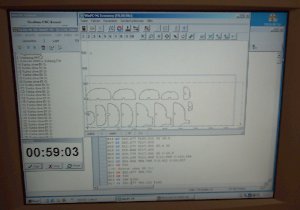

Ein Screenshot aus dem CAD-Programm (durch die Verkleinerung etwas verzerrt) zeigt die Lage der Spanten. Zur Illustration sind einige der Spanten unter der Rumpfkonstruktion platziert Sie sind alle mit Aufstellbeinen versehen, die in der Helling-Konstruktion wieder Verwendung finden. Die meine Fräsmaschine nicht die gesamte Länge zur Verfügung stellen kann, ist die Helling über ihre Länge zweigeteilt. Sie besteht immer aus dem "Kamm" zur Aufstellung der Spanten und den Querverbindern.

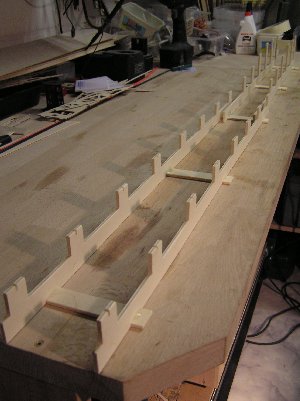

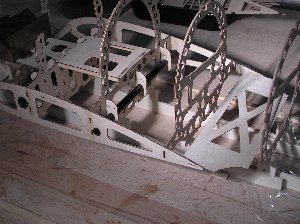

| Nach dem Fräsen wird die Helling montiert. Wie schon aus der o.a. Zeichnung zu erkennen ist, besteht sie aus zwei Teilen. Einerseits ist das notwendig, weil die Fräsmaschine die gesamte Länge nicht herstellen könnte, andererseit ist das zweckmäßig, da die hinteren Spanten schmaler sind und höher stehen. Die einzelnen "Kammzinken" der Helling haben eine kleine Nut, in die eine Nut im Spant exakt hineinpasst. So werden die Spanten genau mittig platziert und die Abstände und Höhen untereinander eingehalten.

|

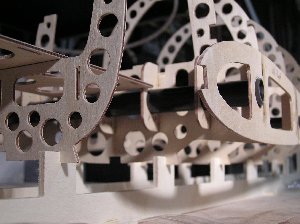

| Die Spanten berücksichtigen bereits die Akkurutsche, die Auflager sowie Halterungen für die Steckungen und für die Bowdenzüge. Bekanntlich ist ja das Material am leichtesten, das gar nicht da ist. Deshalb ist die sinnvolle Einbringung von Erleichterungslöchern unerlässlich für den angestrebten Leichtbau. Auch wenn die Löcher hier zunächst nach einer Schwächung des Spants aussehen, so spielt das im zusammengebauten Zustand keine Rolle mehr. Die diversen Passnuten sind dann wieder mit Leisten ausgefüllt, die mit Hilfe von 5-Minuten-Expoy eingeklebt werden. Diese Klebung ist belastbarer als das zusammengefügte Material... |

Nachdem der komplette Rumpf konstruiert wurde, erfolgte die Programmierung der Fräsmaschine zur Herstellung der Rumpfspanten. Ein paar Details dazu stehen im Bericht "TRON-Fräse" auf dieser Webseite. Beim Ausschneiden der Spanten und sonstigen Teile fängt man immer innen mit den Löchern an und arbeitet sich dann nach und nach zur Außenkontur vor bis das fertige Werkstück aus der Rohplatte heraus fällt. Die erreichbare Präzision ist so gut, dass die fertigen Teile anschließend nach dem Enfernen des Grats perfekt ineinander passen. Ich empfehle, vor Beginn der letzten Details in der Konstruktion das Material zusammengekauft zu haben. Oft sind in der Plattendicke oder auch bei Leistenmaterial Maßabweichungen vorhanden, die man dann vor Fräsbeginn noch berücksichtigen kann, was insbesondere bei Nut-Feder-Verbindungen sehr wichtig ist.. Oder man greift etwas tiefer in die Tasche und kauft gleich selektiertes Material.

|  |

| Der Rumpfaufbau beginnt mit dem Zusammenstecken der zuvor gefrästen Teile auf der Helling. Kleinteile werden mit den Spanten sofort verklebt, große Teile werden zunächst nur "handwarm" aneinandergefügt, damit evtl. noch Spielraum für Korrekturen besteht. Die Reihe von Fotos zeigt diverse Ansichten der Einzelteile auf der Helling. |

|  |

|  |

|  |

|

|

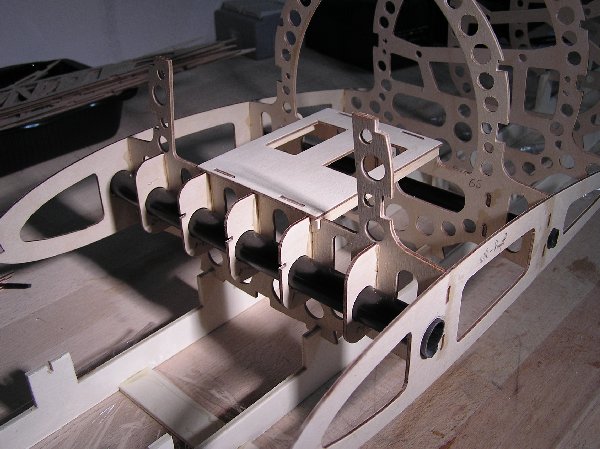

Die Einzelteile der Tragflächengruppe sowie der Akkurutsche werden vor dem Weiterbau mit 5-Minuten-Epoxy verklebt. Das Servobrett im letzten o.a. Foto wird nicht eingeklebt, sondern zur winkelrichtigen Ausrichtung während des Aushärtungsvorganges nur vorsichtig aufgeklemmt. Ich habe die Verschraubung geplant, damit es später auch mal entfernt werden kann. Der Empfänger soll an der Rückseite des Spantes platziert werden und muss durch Abnehmen des Servobretts auch mal erreicht werden können. Die Rumpfholme bestehen aus Kiefernleisten werden ebenfalls mit 5-Minunten-Epoxy eingeklebt. Insbesondere im Bugbereich ergibt sich eine starke Krümmung der Leisten, so dass hier mit Schraubzwingen gehalten werden muss, bis das Harz vollständig ausgehärtet ist. |  |

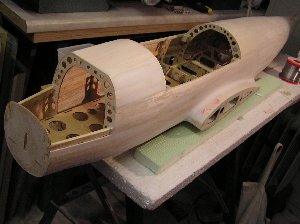

Das Beplanken dieses Modells ist leider aufwändig, da die Rumpfoberfläche sphärisch gekrümmt ist. Damit kann nicht einfach eine Platte über die Rundung gezogen werden, sondern segmentweises Vorgehen ist erforderlich. Ich verwende hier zum Verkleben Ponal-Express.

Ich habe hier mit 10mm breiten Balsaholzstreifen (1,5mm dick) gearbeitet. Die folgen noch ganz gut der Kontur und lassen sich sogar über die Breitseite noch in kleines bisschen verformen. Anfänglich können noch ganze Streifen verwendet werden, später sind die Streifen zum Heck hin zu verjüngen. Bei der Arbeit muss man wirklich Zeit mitbringen. Der rein handwerkliche Teil dabei ist die eine Sache, hinzu kommt aber, dass es angeraten ist, immer erst den Kleber für einen Streifen aushärten zu lassen, bevor der nächste Streifen verklebt wird. So wächst die Beplankung nach Backbord und Steuerbord hin immer nur streifchenweise.

Auch die in den Rumpf integrierten Tragflächenwurzeln werden vollständig beplankt. Zur Einhaltung des Profils ist das Balsaholz mit Styrodur®-Stückchen unterstützt, die sowohl dem NACA-Profil folgen, als auch der 6°-Negativ-V-Form entsprechen. Mit dem EPS-Schneider von z.B. Proxxon lassen sich die Teile recht komfortabel herstellen. Auf dem übernächsten Bild sind die Stücke ansatzweise zu erkennen.

Die Beplankung der Oberseite ist inzwischen bis zur Profilsehne der Tragflächen fortgeschritten, so dass der Rumpf aus der Helling für die Weiterarbeit herausgelöst werden muss.

Die ersten Arbeiten der Oberflächenbehandlung können damit auch beginnen. Die einzelnen Planken müssen verschliffen, verspachtelt und wieder verschliffen und verspachtelt werden, bis die Oberfläche keine Wünsche mehr offen lässt. Da kann man nicht früh genug mit anfangen...

Hier stehen jetzt 445g Holz, Spachtelmasse, CFK, Leim und Epoxid-Harz auf dem Tisch.

Tragflächenkonstruktion mit dem Wing-Designer

Der Wing-Designer von Step-Four ist ein Programm zur geometrischen Konstruktion von Tragflächen für Flugmodelle. Es geht dabei ausschließlich um Konstruktion und nicht um die aerodynaische Auslegung. Wer sich auf dem Gebiet betätigen möchte, kann bei Step-Four ein Zusatzprogramm erwerben oder sich mit dem äußerst gelungenen Programm FLZ-Vortex von Frank Ranis beschäftigen.

| Auf der Seite von Step-Four können die gesamten Dokumentationen eingesehen werden, so dass hier nur ein paar kleine Bildchen zur Illustration gezeigt zu werden brauchen. Das Programm erwartet für die unterschiedlichen Objekte wie Segmente, Holme, Steckungen, Rippen, Profile, Nasen- und Endleisten, Aufbauhelling und diverse weitere Details einer Tragfläche die Eingabe der geometrischen Größen und Eigenschaften, so dass sich nach Abarbeitung der Masken eine komplette Tragfläche ergibt. Für jedes der Objekte in der oben gezeigten Baumstruktur wird darunter eine dazu passende Eingabemaske eingeblendet. Unterschiedliche Möglichkeiten im Wing-Designer können die Fläche darstellen, so dass man bei der Konstruktion immer einen guten Überblick über sein Fortkommen hat. Nach Beendigung der Konstruktion kann das Ergebnis in diverse DXF-Files exportiert werden, damit die Weiterverarbeitung im CAD erfolgen kann. Der Schritt zur CNC-Fräse ist dann die letzte Konsequenz. Anhand von ein paar weiteren Bildern wird hier die Programmbedienung demonstriert... |

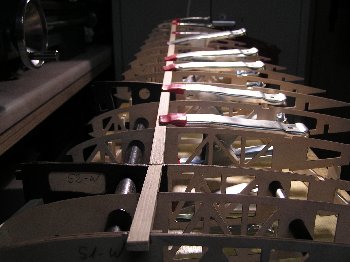

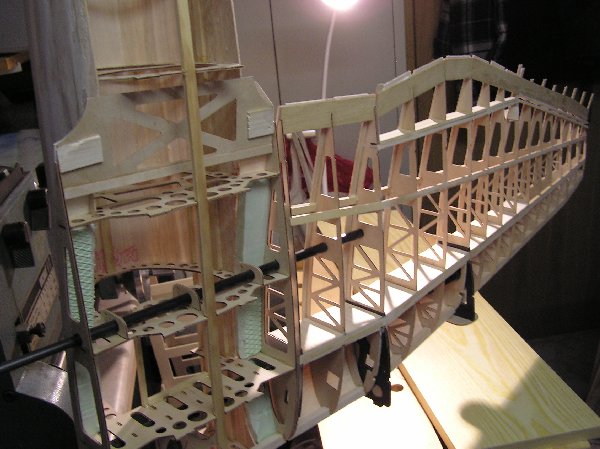

Für den Bau des Tragflächenskelets wird zunächst die Helling montiert - jeweils eine Helling für jede Seite. Ich habe die Helling aus Pappelsperrholz gefräst. Baumarkt-Qualität ist zwar dafür im Prinzip ausreichend, jedoch sollte man unbedingt darauf achten, dass die Fasern der äußeren Schichten entlang der langen Seite der Helling verlaufen, sonst wird das Gebilde zu wabbelig. Bei zukünftigen Projekten werde ich wohl insbeondere die längeren "Kammzinken" durch zusätzliche Querverbinder versteifen. Die Ausgabe der Daten für die Helling kommt aus dem Wing-Designer perfekt als DXF-File heraus, so dass die "Kämme" direkt gefräst werden können. Für die Maßkontrolle der Helling habe ich vollständig bemaßte Zeichnungen geplottet und alles akribisch nachgemessen. Mein Vertrauen in die gefrästen Ergebnisse wuchs auf einmal sprunghaft an... Die nachfolgenden Bilder zeigen ein paar Schritte der Bauphasen. Sehr schön ist zu erkennen, dass die Rippen aus dem Wing-Designer perfekt in die Helling passen. Ich baue die Flächen zunächst als ganzes Teil und werde die Klappen für Querruder und Landeklappen erst nach der kompletten Teilbeplankung ausschneiden. |  |

|  |

|  |

|  |

Nach der Fertigstellung des ersten Skeletts kann die Fläche schon mal mit Hilfe der CFK-Steckungen provisorisch mit dem Rumpf verbunden werden um die Neugier zu stillen.

Die Tragfläche der Backbordseite ist inzwischen auch begonnen.

Weiter mit dem Rumpf

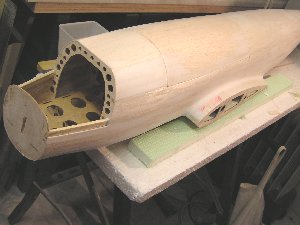

Der Rumpf an der Unterseite ist noch offen. Die Stege zur Aufnahme in der Helling müssen zunächst entfernt werden, bevor meit dem Beplanken begonnen werden kann.

|  |

Ich habe die Beplankung der Unterseite in zwei Hälften (vorne und hinten) vorgenommen. Die Arbeit mit den langen Balsastreifen war mir dann doch etwas zu unbequem.

|  |

Die Übergänge werden mit spezieller Leichtspachtelmasse verspachtelt und verschliffen.

|  |

Die Abdeckung für den Akkuschacht ist aus einer eigenen Rippenkonstruktion hergestellt. Zur Einpassung in den Rumpf habe ich den Rumpfteil mit Frischhaltefolie geschützt und die Akkuschachtabdeckung mit dem Rumpf verspachtelt. Nach dem Verschleifen passen die Teile perfekt. Die Abdeckung wird gehalten mit Supermagneten von "supermagnete.de".

Viele weitere Baustunden stecken in diversen Details wie Leitwerk, Innereien, Bugnase aus Styrodur und Oberflächenbearbeitung.

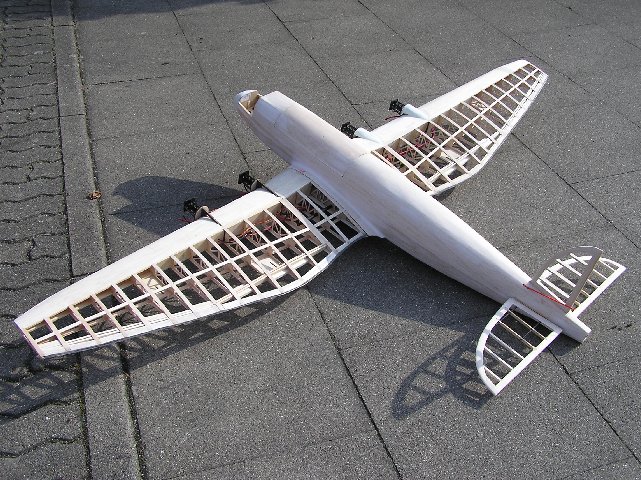

Zu Ostern waren die Holzarbeiten soweit fertig gestellt, dass das Modelle erstmals rohbaufertig vollständig zusammengesteckt werden konnte.

Ein recht stattliches Modell ist zusammengekommen, das nun auf seine Ausrüstung wartet.

Ausrüstung

Die Kabel für die Versorgung der Motoren sind sehr lang. Viele Regler haben damit Probleme, weil die evtl. auftretenden Überspannungen nicht abgefangen werden. Eine sehr gute Anleitung zu dem Stoff findet man bei Schulze-Elektronik unter www.schulze-elektronik-gmbh.de/guide/gfutc-de.pdf mit dem Prädikat "unbedingt lesenswert". Mich hat das dazu bewogen, ein paar Kondensatoren in die Leitungen zu schalten.

|  |

Hier gilt die Empfehlung sogenannte Low-ESR-Typen (Equivalent Serial Resistent) zu verwenden. Mit etwas Englischkenntnissen kann man sich leicht erklären, worum es dabei geht.

Die Regler passen bei mir nicht im Originalzustand in die Motorgondeln. Ich habe dafür den Kondensator so umgelötet, dass er außen von der Platine Platz findet und habe den Regler neu eingeschrumpft. Die Regler sind 35A Dymond-Regler, die mit 4 LiPo-Zellen gut zurecht kommen sollten. Das BEC dieser Regler wird bei mir in diesem Projekt nicht benötigt. Auch die bestehenden Anschlusskabel bereiten Platzprobleme, so dass die Steuerleitungen ebenfalls neu angelötet wurden.

Überhaupt neige ich dazu, auf Steckverbindungen ganz zu verzichten und alle Leitungen weitestmöglich zu verlöten.

| Nach der Fertigstellung der gesamten Flächenverkabelung sind sowohl die Servos als auch die Energieversorgungen verlötet und die Lötstellen mit Schrumpfschlauch überzogen. Die Motorgondeln sind aus Styrodur hergestellt, so dass das CFK-Skelett seine typische Form erhält. Ebenso is die Aufdickung des Randbogens aus Styrodur.

|

Die LED für die Positionslichter sind mit dem Holzkern mit CA-Kleber verbunden. Die vorbereiteten Styrodur-Platten werden auf den Sperrholzkern geklebt und anschließend verschliffen, so dass ein eleganter Randbogen entsteht.

Fahrwerk

Das Fahrwerk ist nicht einziehbar, sondern mit einer Torsionsfederung fest in der Tragfläche eingebaut.

|

|

|

|

| Die Grundlage für die Radbefestigung besteht in einem 4-Kant-Holz aus Teak, in das eine Nut für den Torsionsstab eingefräst wurde. Am unteren Bildende greift der Torsionsstab mit eine Knick in eine Bohrung und hält so das Rad-Bein in Position. Zwei kleine GFK-Laschen halten das Fahrwerk in der Nut fest. |

|  |

Die Motorhauben für die Motorgondeln sind aus GFK gefertigt. Dazu habe ich zuerst die Formen aus Styrodur hergestellt. Sie wurden dann mit 25g-Glasgewebe überzogen, bis die gewünschte Dicke erreicht wurde. Das leichte Gewebe hat den Vorteil, dass es sich einfach um die relativ scharfen Rundungen ziehen lässt, ohne irgendwelche Widerspenstigkeiten zu zeigen. Die weitere Beabeitung der Hauben besteht dann aus Spachteln und Feinschleifen mit Nass-Schliff am Ende, um sie dann mit Sprühlack Schwarz lackieren zu können.

Bespannung

Das bespannen der Flächen habe ich aus Bequemlichkeitsgünden in mehreren Schritten vollzogen. Bei einer so großen Fläche - die zudem auch noch geknickt ist - kommt es sonst schnell mal zu Verwerfungen, die dann nachträglich nur noch schwer zu korrigiern sind. Wenn man mit der Nase zu Nahe an das Modell kommt, sieht man zwar hinterher die feinen Ansätze, ich habe es aber einfach in Kauf genommen.

Nach dem Bebügeln wurden die Funktionen der Rudermaschinen erneut überprüft. |  |

RC-Ausrüstung

|

|

|

Die Steuerung des Flugzeugs wird übernommen durch zwei S3D-Empfänger von ACT, die im Diversity-Betrieb geschaltet sind. Einerseits erhoffe ich mir dadurch eine verbesserte Ausfallsicherheit, andererseits brauche ich für die vier Motoren, die Servos für Querruder, Landeklappen, Höhen- und Seitenruder sowie für die zuschaltbare Positionsbeleuchtung mehr als 10 Empfängerausgänge, so dass ein Empfänger ohne zusätzliche Elektronik ohnehin nicht genug gewesen wäre.

Die Stromversorgung ist ebenfalls redundant ausgelegt. Sie wird betrieben mit einem 6V Eneloop-Akku-Paket und einem SBEC-Regler von Dymond. Die beiden Spannungsquellen betreiben die Empfänger über eine Akku-Weiche, die mit zwei Ausbängen versehen ist. Der SBEC-Regler hält seine Versorgung durch den 4S-Flug-Akku.

Finish

Das Finish ist sicherlich eines der wichtigsten Teile im Modellbau. Schließlich soll das Semi-Scale-Modell nicht nur gut fliegen, es soll ja auch noch gut aussehen.

Lackieren und verwittern ist da sicherlich immer die Wahl mit den eindrucksvollsten Ergebnissen. Leider sind meine Mittel da etwas eingeschränkt. Beim Lackieren gibt's Mecker von der Familie - "es stinkt". Also muss ich bügeln. Für die He116 habe ich leider keine genauen Informationen über ein Farbschema finden können. Man sieht immer nur Schwarz-Weiss-Fotos. Also wurde der Rumpf weiss.

Aber für die Beschriftung kann man sich was einfallen lassen. Z.B. bei YOW gibt es Schneideplotter, die für den Modellbau allerbestens geeignet sind. Sogar ein günstiges Starter-Set speziell für den Modellbau wird angeboten. Die Vorlagen werden mit CorelDraw vorbereitet und direkt mit Hilfe des Standard-Druck-Befehls an den Schneideplotter übergeben.

|  |

Der Schnitt aus dem Plotter ist perfekt. Lediglich das Entgittern der Figuren bereitet irgendwann Probleme, wenn die stehenbleibenden Folien zu klein werden. Man reißt sie einfach mit hoch, da ihre Haftung auf den Untergrund zu gering ist.

November 2010: Ich denke, das Ergebnis wird meinen bescheidenen Ansprüchen erstmal genügen...

Erstflug

Am 20. März 2011 konnte nun endlich der Jungfernflug stattfinden.

Die mit FLZ-Fortex berechnete Schwerpunktlage stellte sich als etwas zu hecklastig heraus. Der 650g schwere Aukku musste fast eine Daumenbreite weiter nach vorne, bis das Höhenruder an Schwammigkeit verlor. Mit 50% Expo auf den Achsen für Höhen- und Querruder wird die Maschine gut fliegbar. Beim Kurvenflug muss mit Seitenruder gut unterstützt werden.

Herzlichen Dank an Gerd für die beiden tollen Bilder des Modells im Flug.

Reinhard

____________________________________________________________________________________________________

Übrigens:

| Die ist mein nächstes Projekt. Die praktischen Arbeiten haben im Hebst 2011 begonnen. |

____________________________________________________________________________________________________

Die Inhalte der Seiten wurden mit gebührender Sorgfalt erstellt. Für die Richtigkeit, Vollständigkeit und Aktualität der Inhalte kann jedoch keine Haftung übernommen werden.