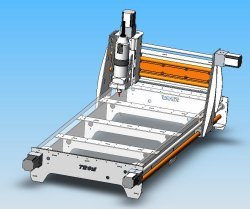

Selbstbau einer Portalfräsmaschine

Erste Veröffentlichung: Februar 2009. Letzte Bearbeitung: Oktober 2012

Allgemeines

Februar 2009, Mai 2010, Juni 2010, Dezember 2010, Oktober 2012

Viele sehr interessante Portalfräsen für den Modellbaueinsatz werden am Markt angeboten. Die Qualität ist wahrscheinlich unterschiedlich, grundsätzlich erfüllen sie alle sicherlich ihren Zweck. Leider ist die Finanzierung des Hobbys Modellbau bei den meisten von uns nur vom versteuerten Taschengeld möglich, so dass man für die ca. zweitausend Euro man gerade eine Fläche von A3-Größe bearbeiten kann, wenn man was Fertiges kauft.

Um das Resumé vorweg zu nehmen:

Bei professionellen Anforderungen, bei denen mit den erzeugten Produkten auch noch Geld verdient werden soll, würde ich sie ohne technische Modifikationen nur sehr eingeschränkt empfehlen, z.B. wenn es sich auf einen eher seltenen Einsatz beschränkt. Wenn man präzise gefertigte Teile erwartet, ist die Maschine für den professionellen Einsatz nach meiner heutigen Erfahrung nicht schnell (wirtschaftlich) genug.

Im Sonderheft "CNC im Modellbau" Ausgabe 1/2011 von VTH ist wieder mal ein Artikel über die Tron erschienen. Den dort beschriebenen Kritiken kann man prizipiell nicht widersprechen.

Jedoch: Die Maschine ist gut geeignet für den Hobbymodellbauer, der sein Hobby aus dem bereits zitierten Taschengeld des Nettoeinkommens finanzieren muss. Sie ist für vergleichsweise kleines Geld zu bauen. Die Ergebnisse aus der Maschine sind für den Flugmodellbau völlig ausreichend. Die erreichbare Genauigkeit steigt mit der Herabsetzung der Geschwindigkeit, weil dann Schwingungen vermieden werden. Bei den vielen inzwischen erschienen Tipps und Tricks kann man auch beim Bau gegenüber den Originalvorgaben schon einiges optimieren.

Man muss sich einfach überlegen, was man für wieviel Geld erwartet und wie viele Modelle man denn pro Jahr bauen möchte...

Aufbau

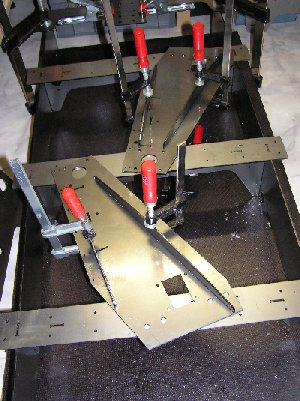

Die Grundlage der Konstruktion bilden eben diese Laser-geschnittenen Bleche (3mm dick), die nach dem Nut/Feder-Prinzip zusammengesteckt und verklebt werden. Die Bleche sind konstruktiv so gestaltet, dass eine maximale Formstabilität des gesamten Grundköpers erreicht wird ohne dass aufwändige Ausrichtarbeiten erforderlich sind. Bei Jens auf der Webseite sind inzwischen diverse Anbieter verzeichnet, bei denen diese Bleche z.T. im Set zu Festpreisen bestellt werden können. Auch für die Dreh- und Frästeile gibt es jetzt sehr kostengünstige Angebote, so dass ich bei einer theoretischen Neuauflage der Maschine diese Teile nicht mehr selbst herstellen würde.

Die Teile werden mit Loctite 330 gefügt. Beim Zusammenbau ist ein sandgedämpfter Plastikhammer ein hilfreiches Werkzeug. Die Fixierung bis zum Aushärten den Konstruktionsklebers sollte man mit entsprechenden Schraubzwingen vornehmen, damit die Fügespalten klein bleiben.

|

Das Loctite-Gebinde kommt in unglücklicher Kombination. Der Klebstoff in einer Tube, der Aktivator in einer kleinen Spraydose. Leider war bei mir die Spraydose bereits leer, als aus der Tube erst eine Daumenbreite Kleber entnommen war – vielleicht war ich ja ein bisschen großzügig, das Missverhältnis in den Mengen erscheint mir jedoch gewaltig. Leider musste ich wieder die gesamte Kombination nachkaufen und habe nun jede Menge Kleber ohne Aktivator übrig. Der Kleber hält bombenfest und ergibt eine steife Konstruktion – wenngleich später im Zusammenbau noch Gewindestangen zur Aufnahme von Zugkräften in die X- und Y-Achse eingespannt werden. |

| Die Aufnahmen für die diversen Lager sind alle aus Aluminium herzustellen. Das hält die Anforderungen an die Drehmaschine überschaubar. Bei mir sind die Teile im Hobbykeller entstanden. Es werden am Markt aber auch schon komplette Teilesätze angeboten, die auch die Hobby-Kasse eines anspruchsvollen Modellbauers noch gut verkraften kann, wenn er sich auf ein solches Projekt einlässt. Die Maschinenbauzeichnungen von Jens sind aussagekräftig, so dass die Herstellung einen durchschnittlichen Dreher nicht überfordern sollte. Die in den Zeichnungen angegebenen Toleranzen sind einzuhalten. Das Einbringen der diversen Bohrungen empfehle ich dringend auf einer Fräsmaschine oder einer Bohrmaschine mit spindelgetriebenen Kreuzsupport vorzunehmen. So genau, wie die Blechteile die Lage der Bohrungen erwarten, bekommt man das mit Reißnadel, Körner und Handbohrmaschine normalerweise nicht hin. Ein Kantentaster hilft beim Finden der Werkstückkanten, den Rest machen dann die Spindelskalen. Bei der Herstellung der Platte für die Aufnahme des Spindelmotors ist Aufmerksamkeit geboten. Ich verwende aus dem Bestand eine Oberfräse Bosch POF 500 A mit 43mm-Aufnahme und 27000/min. Leider ist ihr unterer Teil im Gehäusedurchmesser so groß, dass das Gehäuse mit den Schrauben des Z-Schlittens kollidierte. Die Abhilfe war, das Teil neu anzufertigen und dabei die 43mm-Aufnahmebohrung exzentrisch nach vorne zu versetzen. Ich kann nur empfehlen, vorher mal zu Messwerkzeugen zu greifen, bevor die Bohrung für den geplanten Spindelmotor gedreht wird. |

Wenn die Teile mit angegebener Präzision gefertigt wurden, passt alles zusammen, ohne dass eine Bohrmaschine benötigt wird. Die vorgeschlagene Art der Schrittmotorverschraubung von Motor über Kupplungsgehäuse zum Maschinenbett mittels Gewindestangen ist im Nachhinein betrachtet etwas ungünstig, da die Muttern am Motorkörper aus Platzgründen beim Anziehen schlecht mit einem Schlüssel gehalten werden können. Es ist wohl doch besser, sich entsprechend lange Schrauben mit Kreuzschlitz oder Innensechskant zu beschaffen. Bei der nächsten Wartung tue ich mir die Fummelei nicht nochmal an. Auch die kleinen Bohrungen im Kupplungsgehäuse zum Festziehen der Madenschrauben an Motor und Welle nerven etwas. Eine großzügige Bohrung mit Plastikstopfen gegen Verschmutzung beim Maschinenbetrieb würde die Montage erleichtern.

Die DryLin-Führungen der Firma Igus passen perfekt in die Konstruktion. Sie sind von hoher Qualität und lassen auf eine lange Lebensdauer hoffen. Die Gleitführungen sind insbesondere hinsichtlich der Staubunempfindlichkeit besondes geeignet, wenn man das gesamte Führungssystem nicht auch noch mit Faltenbälgen abschirmen möchte, wie es bei geschmierten Wälzführungen notwendig wäre. Lediglich das Lagerspiel erscheint mir etwas zu hoch. Die Praxis wird zeigen, wie die Fräsergebnisse aussehen werden. Der Kontakt mit der Firma Igus war sehr angenehm, der Vertrieb ist dort sehr um seine Kunden bemüht. Auszusetzen gibt es auch bei den anderen empfohlenen Lieferanten weder was an der Qualität noch an der Abwicklung. Alle Teile waren innerhalb weniger Tage nach der Bestellung verfügbar. Der vorgeschlagene Kugellager-Lieferant möchte nur an Firmen und nicht an Privatleute liefern. Der Händler vor Ort war nur marginal teurer und verkaufte die erforderlichen Kugellager gerne. Die Aluminium-Halbzeuge können auch in kleinen Mengen - abgesägt in brauchbaren Rohstücken - zu günstigen Preisen von Alu-Verkauf bezogen werden. Manchmal hilft es ja, eins mehr zu nehmen, falls mal was vermurkst wird ;-).

Wie bereits oben erwähnt geht in die Herstellung der Dreh- und Frästeile sehr viel Zeit, wenn man nicht über die leistungsfähigen Maschinen einer Lohndreherei verfügt. Inzwischen sind die Teile bei unterschiedlichen Anbietern sehr kostengünstig verfügbar - oft sogar noch mit verbessernden Modifikationen. Diese Firmen werden nun sicherlich über die notwendigen CNC-Programme zur effizienten Herstellung dieser Teile verfügen. Wenn ich die Maschine bei meiner knappen Freizeit jetzt nochmal bauen wollte, würde ich die Teile lieber fertig kaufen.

Die Loslager der X-Achse werden gesichert durch die Zahnriemenräder. Bei der Y- und Z-Achse fehlen Angaben dazu in den Konstruktionsunterlagen – oder ich habe es einfach nur falsch verstanden. Jedenfalls habe ich die Kugellager auf der Losseite durch jeweils einen Stellring gesichert. Bei der Bestellung der Einzelteile beim Dreher sollte man daran denken, da sie mit 8mm Innendurchmesser nicht überall über den Ladentisch erhältlich sind. Für den Zahnriemen habe ich mich für eine Standard-Länge entschieden und zwei Riemenspanner hinzugefügt. Kugelgelagerte Rollen sind beim vorgeschlagenen Lieferanten der Riemen und Riemenscheiben erhältlich, so dass sich meine Arbeit auf die Herstellung einer exzentrischen Aufnahme dafür beschränkte. In den Frontblechen sind in der Nähe der Loslager bereits zwei ausreichend große Löcher vorhanden, die als Zentrierung dieser Aufnahme dienen können.

| Leider verlor eine Riemenscheibe bei den späteren Probeläufen recht schnell ein Führungsblech so dass der Riemen von den Scheiben lief. Ich habe das Blech dann mit einem Rest aus meinem Loctite-330-Bestand geklebt und mit zwei Schrauben gesichert. |

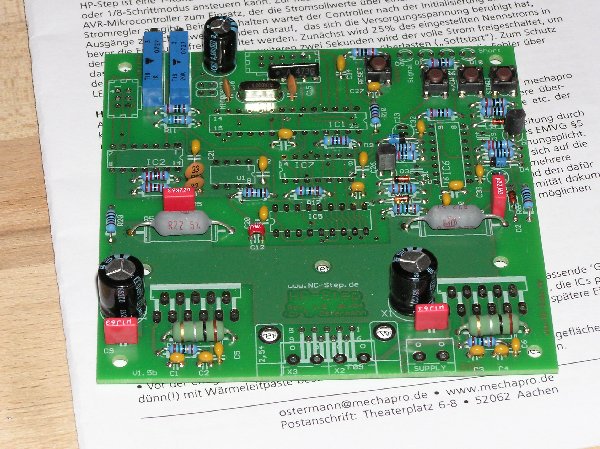

Ich habe – NC-Step‘s Empfehlung folgend – die beiden Motoren der X-Achse auf die Hauptplatine gelegt, und die Z-Achse mit der Zusatzkarte angetrieben. Leider muss dann die Verbindung zwischen der Optokoppler-Karte und der Slider-SFX manuell gelötet werden.

| Die gelieferte Hardware passt gut in ein Standard 19"-Gehäuse. Auf dem Foto sind die Teile lose reingelegt, um vor dem Einbau erstmal Maß zu nehmen. Am Ende wurde es dann noch ein bisschen enger, weil ich für einen späteren Staubsauger-anschluss ein Schütz mit eingebaut habe. Die 1500W meines Werkstattstaubsaugers mochte ich dem Relais auf der Hauptplatine nicht zumuten. Der Ringkerntrafo musste dafür aufrecht stehen. Wenn man sich an die Anleitungen hält, funktioniert alles einwandfrei. Ich hatte keine Probleme bei der Inbetriebnahme. Das Lesen von Manuals gilt zwar gemeinhin als feige, aber für Fehlversuche an dieser Stelle ist mir meine Hobbykasse zu schade. |

Auch hier sollte man vor Beginn ein detailliertes Studium des Manuals einplanen, damit nichts schief läuft. Meine anfänglichen Versuche, ohne Endschalter für Referenzfahrt auszukommen, habe ich schnell verworfen. Nach jedem neuen Einschalten musste die Maschine neu mit der Software einjustiert werden, damit es zu korrekten Ergebnissen führte.

WinPC-NC kann auf verschiedene Weise manuell programmiert werden. In Kombination mit Filou-NC ist ein preisgünstiges Bundle zu erwerben, das die direkte Übergabe von NC-Daten an die Steuerung ermöglicht. Der Weg ist einfach und praktikabel. Leider kann in dieser Bundle-Version der Editor nicht auf die Zwischenablage zugreifen. Das ist allerdings äußerst lästig, wenn man das NC-Programm auch mal manuell nachbearbeiten möchte. Von Filou-NC ist inzwischen für Hobby-Anwender eine Speziallizenz der professionelleren Version verfügbar. Wer experimentieren mag, kann sich im Internet auch nach freien Programmen umsehen. Ich habe mich jetzt für den beschriebenen Weg entschieden und werde wohl vorerst nicht mehr ohne schwerwiegenden Grund umsteigen.

In der normalen Arbeit übernimmt Filou-NC die Geometrie als DXF-Files aus CAD oder z.B. aus dem Wing-Designer von StepFour. Diese Geometrie kann dann zu NC-Programmen verarbeitet werden, mit denen die Maschine angesteuert wird. Eine der wichtigsten – und auch gut funktionierenden – Funktionen dieser Software ist das Erstellen der zur Geometrie äquidistanten Linie für die Fräserführung, um den Fräserdurchmesser beim Verfahren der Anlage zu berücksichtigen.

Zusammenfassend war das Projekt bis jetzt erfolgreich. Bei normalem zeitlichem Hobbyaufwand eines Berufstätigen dauerte die Fertigstellung von Oktober bis Februar inklusive eines Umbaus der Hobbywerkstatt, damit das gute Stück auch bei Nichtbetrieb einen Platz findet, wo es nicht im Weg steht. Da ich nicht jede Rechnung für die Kleinstteile aufgehoben habe kann ich nur den ungefähren Preis nennen: Es sind am Ende alles inklusive (Hardware, Software, Hilfsstoffe, Dienstleistungen) wohl etwas über 2000€ dabei rausgekommen, bis alles lief.

Erstes Praxisprojekt

Dezember 2009

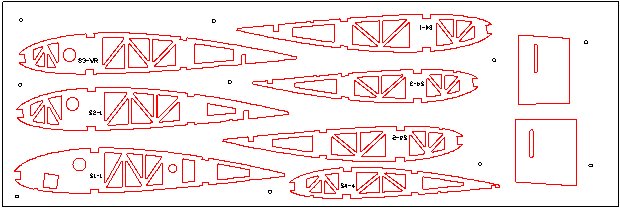

Die Tron-Fräsmaschine geht nun in die erste Praxis-Anwendung. Der Zuschnitt der Rippen und Spanten für eine Heinkel He116 erfordert die Bearbeitung von Pappelsperrholz (4mm), Flugzeugsperrholz (1mm u. 2mm) und CFK-Platten in 1mm und 2mm Dicke von Hadeg-Recycling bei Hamburg.

| Die Konstruktion der Teile entstand mit CAD-Hilfe, so dass die Teile mit Hilfe des CAD-Programms auch manuell auf die Platten geschachtelt wurden. Die Platte wird dann als DXF-File komplett auf die Platte geschrieben, damit das NC-Programm für die Maschine mit Hilfe von Filou-NC erstellt werden kann. |

Die Vorgehensweise ist einfach. Man definiert in der Werkzeugbibliothek die beabsichtigten Werkzeuge, fügt den Programmstart ein, wählt das Werkzeug aus, startet die Spindel nebst Kühlung und fährt mit dem Konturverfolgungsbefehl die einzelnen Linen ab – erst die Löcher, dann die Außenkontur. Als letztes wird die Spindel abgeschaltet und das Programm beendet. Das so entstandene NC-Programm kann mit Hilfe des zugehörigen Texteditors modifiziert werden. Das ist manchmal hilfreich, wenn z.B. die Z-Tiefe aufgrund der Werkzeuglänge angepasst werden muss. Eine 3D-Simulation zeigt den Verfahrweg der Spindel, wenn das gewünscht ist.

Beim Werkzeug habe ich mich für die Herstellung meiner Spanten und Rippen für einen sehr dünnen Fräser – 1,2mm Durchmesser – entschieden, damit die manuelle Nachbearbeitung der Ecken weitestgehend reduziert wird. Eine große Auswahl von Vollhartmetallfräsern ist z.B. erhältlich bei Sorotec und kann im Internet bestellt werden. Nachteil des kleinen Durchmessers ist die geringe Steifigkeit des Fräsers. Durch die Schnittkräfte (den Radeffekt durch Fräserdrehung in Vorschubrichtung) neigt der Fräser zum Ausweichen und kann damit zu signifikanten Ungenauigkeiten führen. Abhilfe ist die Reduzierung der Vorschubgeschwindigkeit, wobei allerdings darauf zu achten ist, dass der Vorschub nicht zu gering wird. Bei stehender XY-Achse glüht der Fräser nach ganz kurzer Zeit aus. Das Material selbst sorgt für ausreichend Kühlung des Werkzeugs. Ohne die allerletzten Optimierungen wirklich ausgetestet zu haben, sind meine Erfahrungen recht gut mit ca. 100mm/min bei Holz und 80mm/min bei CFK. Das ist zwar recht langsam, bringt aber qualitativ sehr gute Ergebnisse. Die gefrästen Teile haben am Ende alle perfekt zusammen gepasst. |  |

Die jetzt ersten praktischen Erfahrungen mit den Ergebnissen der Tron-Portalfräse sind zufriedenstellend. Die Maßhaltigkeit der Teile ist für diese Anwendung ausreichend. Am Nonius des mechnischen Messschiebers sind die Maße der Teile zunächst hinreichend genau. Der Grat an den Teilen ist minimal und lässt sich mit 120er Schleifleinen sehr leicht entfernen. Das Streiflicht in der Videobeleuchtung lässt den Grat viel schlimmer aussehen, als er wirklich ist. Bei CFK-Teilen empfiehlt es sich dringend, die scharfen Ecken von Nut-Feder-Passungen mit einer kleinen Eckbohrung im Schnittpunkt zu versehen, sonst muss mit einer Schlüsselfeile mühsam nachgearbeitet werden. Die Schlüsselfeile ist dann anschließend blank.

Oktober 2012

Nach mehreren praktischen Einsätzen der Maschine habe ich mich nun doch entschlossen, die Y- und Z-Achse mit wälzgelagerten Linearführungen auszustatten. Die alte Konstruktion hat außerdem den Nachteil, dass auf der Y-Achse die Trapezspindel oberhalb der beiden Führungsschienen liegt. Das ist konstruktiv ungünstig und hat bei der Arbeit den Nachteil, dass sich am Werkzeug ein Schleppeffekt einstellt, der - je nach Vorschubgeschwindigkeit - für ca. 0,1mm Ungenauigkeit sorgt.

Für die Neuen Führungen und einem Y-Spindellauf zwischen den beiden Führungen mussten die Teile für die Brücke und den Z-Wagen neu konstruiert und gelasert werden. Ich habe dabei dasselbe Herstellungsprinzip wie beim Original verwendet, jedoch die Verbindungen nicht mehr geklebt, sondern in der benachbarten Metallbauwerkstatt mit Schutzgasschweißungen verbinden lassen.

Die X-Achse wird weiterhin auf den IGUS-Führungen gelagert. Hier habe ich bislang keine Genauigkeitsprobleme gahabt, was sicherlich einerseits an dem großen Abstand zwischen den Lagern und andererseits an der schweren Y-Brücke liegt, die ohnehin recht stabil auf den Lagern liegt.

Duch die geänderte Führungsgeomerie ist die Länge der Y-Achse zwar etwas kürzer geworden, jeodoch wiegt der Genauigkeitsgewinn den Nachteil bei Weitem auf. Ein Schleppeffekt ist in den für Holz- und Kunststoffverarbeitung erforderlichen Genauigkeiten praktisch nicht mehr vorhanden.

Das Video ist ca. 31 MB groß.

Reinhard

____________________________________________________________________________________________________

Die Inhalte der Seiten wurden mit gebührender Sorgfalt erstellt. Für die Richtigkeit, Vollständigkeit und Aktualität der Inhalte kann jedoch keine Haftung übernommen werden. Wer anwenden will, was hier beschrieben ist, sollte vorher die eigenen grauen Zellen bemühen. Er handelt auf eigene Gefahr!